PCB焊接不良的原因及解決辦法全解析

在電子制造領(lǐng)域,PCB 焊接不良是一個常見但又關(guān)鍵的問題。無論是波峰焊還是其他焊接工藝,焊接質(zhì)量直接影響到電子產(chǎn)品的性能和可靠性。今天,我們就來深入探討 PCB 焊接不良的種種原因,并提供相應(yīng)的解決辦法,幫助您在生產(chǎn)過程中避免這些問題,提高產(chǎn)品質(zhì)量。

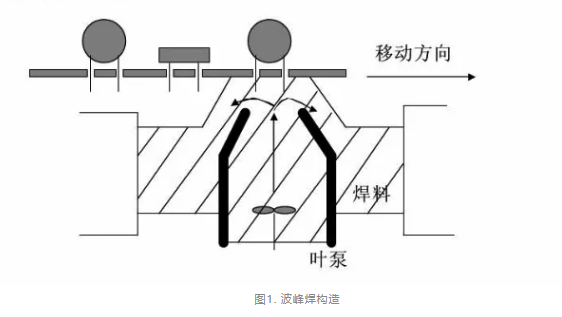

一、什么是波峰焊?

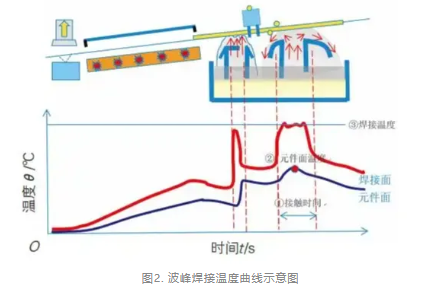

波峰焊(Wave Soldering)的基本原理是通過熔化的焊料形成“波峰”,使 PCB 底部與焊料波峰接觸,從而實(shí)現(xiàn)焊接。工藝過程包括以下幾個步驟:首先,在 PCB 底部噴涂助焊劑,以去除氧化層并提高焊料潤濕性;接著,通過預(yù)熱系統(tǒng)將 PCB 加熱至適當(dāng)溫度,以減少熱沖擊并活化助焊劑;然后,PCB 通過熔化的焊料波峰,焊料潤濕焊盤和引腳,形成焊點(diǎn);最后,焊接完成后,PCB 冷卻,焊料凝固形成牢固的焊點(diǎn)。

波峰焊是一種用于電子制造的焊接工藝,主要用于將通孔元器件焊接到印刷電路板(PCB)上。它是電子組裝中的關(guān)鍵工藝之一,具有高效、成本低的特點(diǎn),特別適用于大批量生產(chǎn)。

二、波峰焊工藝

設(shè)計(jì)要進(jìn)行波峰焊的 PCB 時,PCB Layout 工程師需要注意 3 個問題:

- 焊盤間距: 如果需要焊接的焊盤靠得太近,液態(tài)焊料會在它們之間流動,結(jié)果不僅時兩個連接的焊盤短路,而且可能導(dǎo)致整個 PCB 短路。

- 阻焊層: PCB 上通常都會涂一層阻焊層。但仔細(xì)檢查阻焊層還是有必要的,可以防止一些不必要的錯誤。

- 助焊劑: 一旦檢查了要焊接的 PCB 焊盤間距和阻焊劑,就需要使用助焊劑了。助焊劑有助于確保需要焊接的電路板區(qū)域清潔且無氧化。

三、波峰焊缺陷及預(yù)防措施

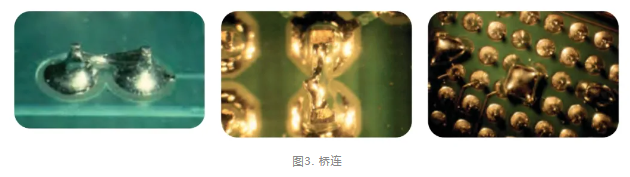

1. 橋接缺陷

在波峰焊過程中,焊料在相鄰的焊盤、引腳或?qū)Ь€之間形成不希望的連接,導(dǎo)致電氣短路。橋接是波峰焊中常見的缺陷之一,會嚴(yán)重影響電路板的電氣性能和可靠性。

1.1 虛焊(Cold Solder Joint): 焊點(diǎn)表面粗糙、無光澤,焊料未能充分潤濕焊盤或引腳。

- 產(chǎn)生原因:

- 焊接溫度不足。

- 焊盤或引腳氧化或污染。

- 助焊劑活性不足。

- 解決方法:

- 重新焊接,確保焊料充分潤濕焊盤和引腳。

- 預(yù)防措施:

- 確保焊接溫度符合工藝要求。

- 清潔焊盤和引腳,去除氧化層和污染物。

- 使用活性合適的助焊劑。

1.2 焊料不足(Insufficient Solder): 焊點(diǎn)焊料過少,未能完全覆蓋焊盤或引腳。

- 產(chǎn)生原因:

- 焊料波峰高度不足。

- 焊接時間過短。

- 焊盤或引腳潤濕性差。

- 解決方法:

- 補(bǔ)焊或重新焊接,確保焊料充分覆蓋焊盤。

- 預(yù)防措施:

- 調(diào)整焊料波峰高度。

- 延長焊接時間。

- 檢查焊盤和引腳的可焊性。

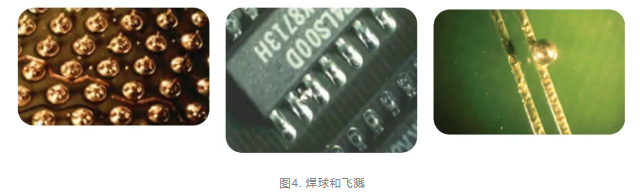

2. 焊球(Solder Balls)

焊接過程中在焊點(diǎn)周圍形成的小球狀焊料殘留。

- 產(chǎn)生原因:

- 助焊劑噴涂過多或揮發(fā)不完全,殘留物在高溫下形成焊球。

- 焊接溫度過高或過低,導(dǎo)致焊料飛濺或未能充分潤濕。

- 焊料中含有氧化物、雜質(zhì)或水分,加熱時產(chǎn)生氣體并形成焊球。

- PCB 或元器件在焊接前吸濕,加熱時水分蒸發(fā)形成氣泡。

- 焊接速度過快或波峰高度不合適,導(dǎo)致焊料飛濺。

- 解決方法:

- 使用鑷子或吸錫工具手動去除焊球。

- 使用熱風(fēng)槍局部加熱,使焊球重新熔化并吸附到焊點(diǎn)上。

- 使用清洗劑去除助焊劑殘留和焊球。

- 預(yù)防措施:

- 優(yōu)化助焊劑噴涂參數(shù),避免過量噴涂。

- 根據(jù)焊料類型和工藝要求設(shè)置合適的焊接溫度。

- 使用高質(zhì)量的焊料,避免污染和氧化。

- 在焊接前對 PCB 和元器件進(jìn)行預(yù)烘烤,去除水分。

- 調(diào)整焊接速度、波峰高度和預(yù)熱溫度,減少焊料飛濺。

- 在低濕度環(huán)境中進(jìn)行焊接,避免水分影響。

3. 元器件偏移(Component Misalignment)

在波峰焊過程中,元器件從設(shè)計(jì)位置移動或旋轉(zhuǎn),導(dǎo)致焊點(diǎn)不良或電氣連接失效。

- 產(chǎn)生原因:

- 元器件安裝不牢固。

- 焊料波峰沖擊力過大。

- 基板設(shè)計(jì)不合理。

- 焊接參數(shù)不當(dāng)。

- PCB 變形。

- 助焊劑噴涂不均勻。

- 解決方法:

- 使用鑷子或工具將偏移的元器件重新定位。

- 對于嚴(yán)重偏移的元器件,需拆除并重新焊接。

- 使用熱風(fēng)槍局部加熱,使焊料重新熔化并固定元器件。

- 預(yù)防措施:

- 確保元器件安裝牢固。

- 調(diào)整焊料波峰沖擊力。

- 優(yōu)化基板設(shè)計(jì),增加固定點(diǎn)。

- 提高 PCB 平整度。

- 確保助焊劑噴涂均勻,避免焊料潤濕不一致。

- 優(yōu)化元器件布局,減少受力影響。

4. 焊盤剝離(Pad Lifting)

在焊接過程中或焊接后,焊盤從印刷電路板(PCB)基材上脫離的現(xiàn)象。

- 產(chǎn)生原因:

- PCB 基材質(zhì)量差或銅箔附著力不足。

- 焊接溫度過高或時間過長,導(dǎo)致基材熱應(yīng)力過大。

- 焊盤尺寸過小或布局不合理,缺乏支撐。

- PCB 受潮或污染,焊接時水分蒸發(fā)導(dǎo)致分層。

- 解決方法:

- 使用導(dǎo)電膠或焊料修復(fù)輕微剝離。

- 嚴(yán)重剝離時需更換焊盤或重新焊接。

- 預(yù)防措施:

- 選擇高質(zhì)量的基板材料,確保基材和銅箔附著力強(qiáng)。

- 優(yōu)化焊盤設(shè)計(jì),增加焊盤尺寸和支撐結(jié)構(gòu)。

- 控制焊接參數(shù),避免過高溫度或過長焊接時間。

- 防潮處理,對 PCB 進(jìn)行預(yù)烘烤,去除水分。

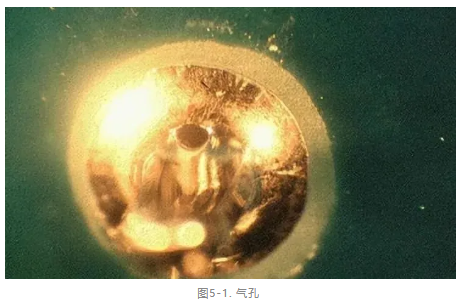

5. 針孔和氣孔

針孔和氣孔是波峰焊中常見的焊接缺陷,表現(xiàn)為焊點(diǎn)內(nèi)部或表面出現(xiàn)微小孔洞。針孔或氣孔主要是由于印刷電路板在焊接過程中放氣造成的。波峰焊過程中針腳和氣孔的形成通常與鍍銅的厚度有關(guān)。

在焊接操作過程中,電路板內(nèi)的水分被加熱成氣體,當(dāng)它仍處于熔融狀態(tài)時,它會通過焊料逸出。當(dāng)焊點(diǎn)凝固時氣體繼續(xù)逸出,就會形成空隙。電路會暫時導(dǎo)通,但很容易造成長時間導(dǎo)通不良。

- 產(chǎn)生原因:

- 焊料中含有氧化物、雜質(zhì)或水分,加熱時產(chǎn)生氣體并滯留。

- PCB 或元器件受潮。

- 助焊劑揮發(fā)不完全或殘留過多,產(chǎn)生氣體滯留。

- 焊接溫度過高或過低,焊接時間過短,導(dǎo)致氣體未能完全逸出。

- 焊盤尺寸或形狀不合適,導(dǎo)致焊料流動不均勻,氣體滯留。

- 解決方法:

- 局部加熱修復(fù)。

- 對于嚴(yán)重的氣孔問題,需拆除焊點(diǎn)并重新焊接。

- 使用清洗劑去除助焊劑殘留和污染物,減少氣體來源。

- 預(yù)防措施:

- 使用高質(zhì)量的焊料,避免污染和氧化。

- 預(yù)烘烤 PCB 和元器件。

- 優(yōu)化助焊劑使用。

- 調(diào)整焊接參數(shù)。

- 改進(jìn)焊盤設(shè)計(jì)。

- 控制焊接環(huán)境。

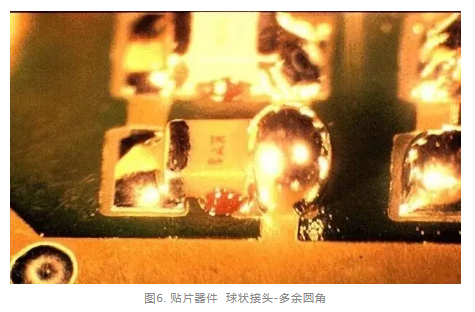

6. 球狀接頭/多余圓角

芯片元件上的焊點(diǎn)超過具有凸彎液面的零件高度,稱為球狀或過量圓角。它是在板與焊波分離期間引起的,在氮?dú)夂附又懈鼮槌R姟?/span>

- 產(chǎn)生原因:

- 焊料量過多。

- 焊接溫度不當(dāng)。

- 焊接時間過長。

- 焊盤設(shè)計(jì)不合理。

- 助焊劑活性不足或噴涂不均勻,影響焊料潤濕性。

- 解決方法:

- 使用吸錫帶或烙鐵去除多余焊料,調(diào)整焊點(diǎn)形狀。

- 局部加熱修復(fù)。

- 重新焊接。

- 預(yù)防措施:

- 控制焊料量。

- 優(yōu)化焊接溫度。

- 控制焊接時間。

- 改進(jìn)焊盤設(shè)計(jì)。

- 優(yōu)化助焊劑使用。

- 提高操作規(guī)范性。

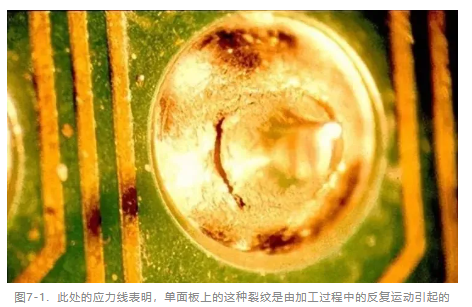

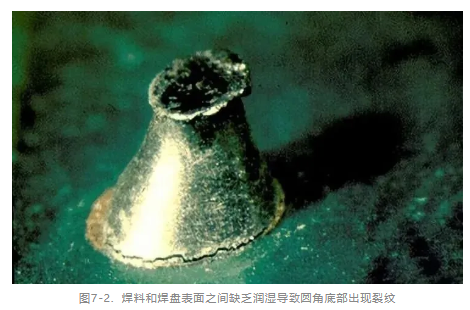

7. 裂紋接頭

指焊點(diǎn)內(nèi)部或表面出現(xiàn)裂紋,導(dǎo)致電氣連接不良或機(jī)械強(qiáng)度下降。鍍通接頭上的焊點(diǎn)開裂并不常見。

- 產(chǎn)生原因:

- 熱應(yīng)力過大。

- 焊料質(zhì)量問題。

- 焊接參數(shù)不當(dāng)。

- PCB 或元器件問題。

- 機(jī)械應(yīng)力。

- 解決方法:

- 使用熱風(fēng)槍或烙鐵局部加熱焊點(diǎn),使焊料重新熔化并修復(fù)裂紋。

- 重新焊接。

- 在焊點(diǎn)周圍增加支撐結(jié)構(gòu),減少機(jī)械應(yīng)力。

- 預(yù)防措施:

- 優(yōu)化焊接參數(shù)。

- 選擇高質(zhì)量焊料。

- 提高 PCB 和元器件質(zhì)量。

- 控制冷卻速率。

- 避免機(jī)械應(yīng)力。

- 優(yōu)化焊盤設(shè)計(jì)和元器件布局,減少熱膨脹系數(shù)不匹配的影響。

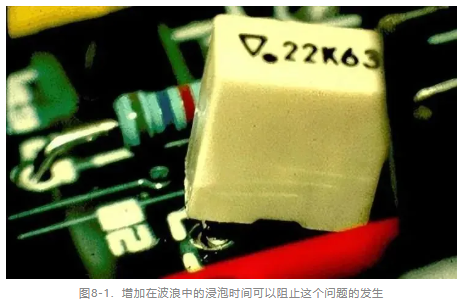

8. 墓碑

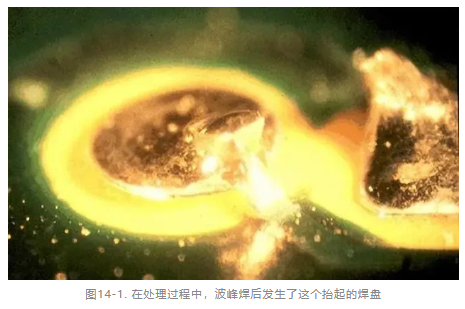

抬起的組件也稱為墓碑,是在焊接過程中從板上抬起的組件。

- 元件翹起的原因:

- 不正確的引線長度導(dǎo)致引線撞擊焊料槽并在進(jìn)入波峰期間抬起。電路板的彎曲,常見于大型連接器、IC 插座或大型 IC 封裝,基本上,電路板會彎曲,組件保持靜止。

- 用于表面貼裝應(yīng)用的湍流波會提高輕型組件。

- 具有不同熱需求或不同引線可焊性的組件也可能導(dǎo)致在波接觸期間出現(xiàn)抬升,雖然與波浪無關(guān),但真空成型的收縮包裝可能會在波浪接觸期間引起提升。收縮包裝有時用于將組件固定在電路板表面以進(jìn)行引線切割,它可以被拉到引線下,導(dǎo)致元件在波接觸期間抬起。

- 解決方法:

- 要修復(fù)不正確的引線長度,查看使用的引線,如果引線太長,撞擊焊料槽會將它們推出通。可以增加波內(nèi)浸入時間,這應(yīng)該會減少對引線的熱需求并讓它們穩(wěn)定下來。

- 要糾正 PCB 的彎曲或其他與彎曲相關(guān)的問題,仔細(xì)檢查 PCB 類型及其熱容差。

- 板彎曲在大型連接器和大型 IC 封裝或插座上很常見。從一開始就彎曲的 PCB(例如塑料)不應(yīng)進(jìn)行波峰焊,因?yàn)椴ǚ搴笗?dǎo)致塑料彎曲并將組件從電路板上抬起。

- 最后,檢查了電路板的熱容差,檢查所有組件的熱容差。具有不同溫度要求或引線可焊性溫度的組件在接觸波時也會升高,因?yàn)橐恍┙M件會焊接下來,而過多的熱量會將其他組件推開。

9. 阻焊劑殘留物

指在波峰焊后,阻焊劑未能完全揮發(fā)或清洗干凈,殘留在 PCB 表面或焊點(diǎn)周圍。由于工業(yè)中減少使用清潔劑,板上可見的助焊劑殘留物更為常見。在下圖中,殘留物要么是助焊劑配方的結(jié)果,要么是由于不良的工藝條件造成的。許多免清洗材料依賴于正確的預(yù)熱溫度,有助于減少留在板上的殘留物。波接觸時間也可能影響留在板上的殘留物,與助焊劑供應(yīng)商的討論應(yīng)提供正確的工藝參數(shù)。

- 產(chǎn)生原因:

- 阻焊劑噴涂過多。

- 焊接溫度不足。

- 焊接時間過短。

- 阻焊劑質(zhì)量問題。

- 清洗不徹底。

- 解決方法:

- 使用清洗劑和刷子手動清除殘留物。

- 使用超聲波清洗機(jī)或噴淋清洗設(shè)備徹底清洗 PCB。

- 使用熱風(fēng)槍局部加熱殘留物,使其揮發(fā)或軟化后清除。

- 預(yù)防措施:

- 控制阻焊劑噴涂量。

- 提高焊接溫度。

- 延長焊接時間。

- 選擇高質(zhì)量阻焊劑。

- 優(yōu)化清洗工藝。

- 加強(qiáng)工藝控制。

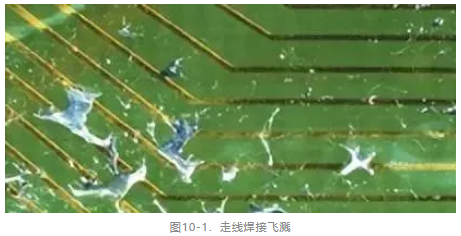

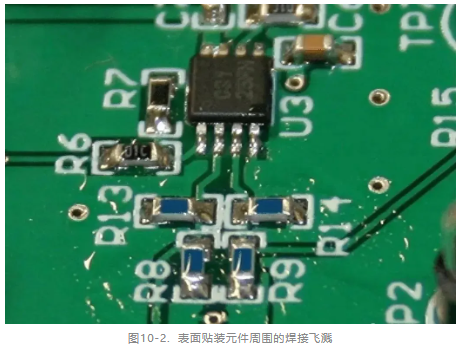

10. 織帶和焊料飛濺

織帶和焊料飛濺是波峰焊中常見的缺陷,表現(xiàn)為焊料在 PCB 表面形成細(xì)絲狀(織帶)或飛濺到非焊接區(qū)域。這些焊錫片以雜亂的飛濺物粘在阻焊層上,呈現(xiàn)出蜘蛛網(wǎng)的外觀。

- 造成原因:

- 焊料波峰不穩(wěn)定。

- 焊接溫度過高。

- 助焊劑噴涂過多。

- PCB 設(shè)計(jì)不合理。

- 傳送帶速度過快。

- 解決辦法:

- 使用鑷子或吸錫工具手動去除織帶和飛濺的焊料。

- 使用熱風(fēng)槍局部加熱飛濺區(qū)域,使焊料重新熔化并吸附到焊點(diǎn)上。

- 使用清洗劑去除助焊劑殘留和飛濺的焊料。

- 預(yù)防措施:

- 定期檢查和調(diào)整波峰焊設(shè)備,確保波峰高度和形狀穩(wěn)定。

- 根據(jù)焊料類型和工藝要求設(shè)置合適的焊接溫度。

- 優(yōu)化助焊劑噴涂參數(shù),避免過量噴涂。

- 優(yōu)化 PCB 布局和焊盤設(shè)計(jì),促進(jìn)焊料均勻流動。

- 根據(jù)焊接要求設(shè)置合適的傳送帶速度,確保焊料均勻分布。

- 定期檢查焊接設(shè)備,確保工藝參數(shù)穩(wěn)定。

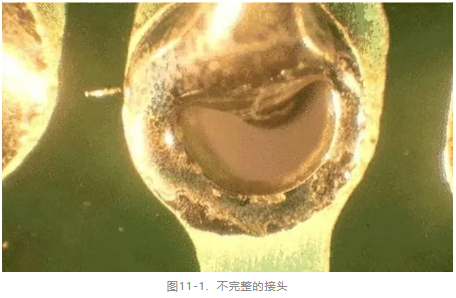

11. 不完整的接頭

不完整接頭是指焊點(diǎn)未能完全形成,導(dǎo)致電氣連接不良或機(jī)械強(qiáng)度不足。波峰焊后的單面板上經(jīng)常會看到不完整的焊角。

- 造成原因:

- 焊料波峰高度不足或焊膏印刷量過少,導(dǎo)致焊料無法充分覆蓋焊盤。

- 焊接溫度不足,焊料未能充分熔化并潤濕焊盤。

- 焊接時間不足,焊料未能完全流動并形成完整焊點(diǎn)。

- 焊盤或引腳表面氧化或污染,影響焊料潤濕性。

- 助焊劑活性不足或噴涂不均勻,導(dǎo)致焊料潤濕不良。

- 解決辦法:

- 補(bǔ)焊。

- 重新焊接。

- 清洗焊盤。

- 預(yù)防措施:

- 增加焊料量。

- 提高焊接溫度。

- 延長焊接時間。

- 清潔焊盤和引腳。

- 優(yōu)化助焊劑使用。

- 改進(jìn) PCB 設(shè)計(jì)。

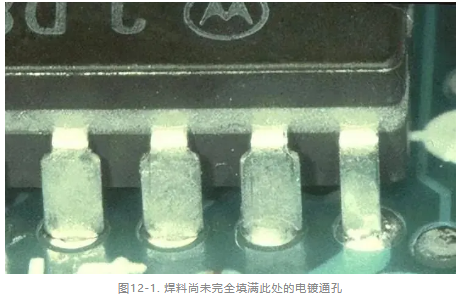

12. 孔填充不一致或者不良

- 預(yù)防措施:

- 驗(yàn)證助焊劑沉積。

- 驗(yàn)證預(yù)熱溫度。

- 檢查波高。

- 檢查引線與孔的縱橫比。

- 驗(yàn)證內(nèi)部接地層。

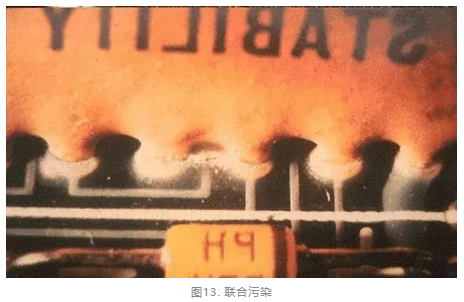

13. 聯(lián)合污染

指在波峰焊過程中,焊點(diǎn)或 PCB 表面受到多種污染物的共同影響,導(dǎo)致焊接質(zhì)量下降。

- 造成原因:

- 助焊劑殘留。

- 焊料污染。

- PCB 或元器件污染。

- 環(huán)境污染物。

- 清洗不徹底。

- 解決辦法:

- 使用清洗劑和刷子手動清除污染物。

- 使用超聲波清洗機(jī)或噴淋清洗設(shè)備徹底清洗 PCB。

- 對于局部污染,使用熱風(fēng)槍或清洗劑局部處理。

- 預(yù)防措施:

- 控制助焊劑噴涂量。

- 確保焊料質(zhì)量。

- 清潔 PCB 和元器件。

- 控制焊接環(huán)境。

- 優(yōu)化清洗工藝。

- 加強(qiáng)工藝控制。

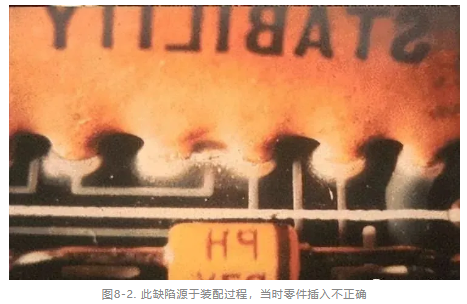

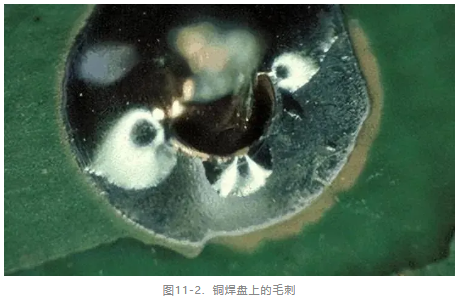

14. 焊盤翹起

在電鍍通孔板上很少看到抬起的焊盤,但在組裝過程中可能會出現(xiàn)在單面板上。

- 焊盤抬起的原因可能包括:

- 在銅和電路板之間的層被破壞的地方過度加工焊盤接頭。

- 設(shè)計(jì)有薄銅層的電路板。

- 沒有為通孔元件引線鍍上一層均勻的銅。

- 解決方法:

- 比較簡單的修復(fù)是將引線折疊到仍然連接的銅跡線上并焊接它。

- 如果有阻焊層,則需要小心地刮掉以露出裸銅。

- 其他替代方法是跟隨跟蹤到下一個通孔并在此處運(yùn)行跳線。

- 或者,在比較壞的情況下,沿著走線到最近的組件并將跳線焊接到該組件的引腳。

華南檢測:http://m.lysyyey.com/websiteMap

熱門資訊

最新資訊

- ?PCBA失效分析實(shí)驗(yàn)室:如何用高端檢測設(shè)備,精準(zhǔn)診斷“不明原因”批量故障

- PCB失效分析檢測機(jī)構(gòu) - 廣東省華南檢測CNAS實(shí)驗(yàn)室

- 芯片焊點(diǎn)失效分析“破案”實(shí)錄:一文看懂如何根治焊接隱患

- 元器件失效分析全解讀:定位根因,終結(jié)批量性質(zhì)量危機(jī)

- 電子元器件失效分析案例深度解讀:MOS管柵氧擊穿的原因與預(yù)防

- 元器件篩選權(quán)威解讀:為何第三方檢測是保障產(chǎn)品可靠性關(guān)鍵一環(huán)?

- 塑膠失效分析:深度剖析塑膠螺絲柱開裂失效分析的全過程與解決方案

- 塑料失效分析:外殼開裂的根本原因診斷與案例深度解析 | 華南檢測

- PCBA內(nèi)層燒毀失效分析深度解析 - 華南檢測案例分享

- 電子元器件檢測全攻略:權(quán)威機(jī)構(gòu)一站式解決方案

- PCBA爆板失效分析:權(quán)威方法、技術(shù)揭秘與根本原因溯源

- LED失效分析:產(chǎn)品玻璃蓋板頻現(xiàn)碎裂

- PCB/PCBA切片分析:如何鎖定電子產(chǎn)品質(zhì)量命門?

- 濾波器的“心臟驟停”:深挖共模電感短路背后的真相與解決方案

- 塑料外殼開裂失效分析:華南檢測揭秘材料失效的深層原因

- 陶瓷電容真假鑒別:為產(chǎn)品質(zhì)量保駕護(hù)航

- 光耦失效分析案例分享:如何精準(zhǔn)定位工藝“暗傷”?

- IC芯片漏電失效分析全揭秘:金屬污染是元兇?丨華南檢測

- 揭秘芯片開封(Decap):專業(yè)流程與步驟詳解,助力產(chǎn)品精準(zhǔn)失效分析

- 驚心案例!華南檢測專家揭秘假冒電容器鑒別全過程,為企業(yè)避坑